R&D et fabrication d'équipements de gazéification de biomasse, d'équipements de protection de l'environnement, d'équipements de chaudières, investissement dans l'exploitation et la gestion de l'énergie de chauffage (vapeur).

Tél :+86 0769-82928980

E-mail:[email protected]

Menu Web

Recherche de produits

Quitter le menu

Nouvelles de l'industrie

Quelles mesures de sécurité sont essentielles lors de l’exploitation d’un gazéifieur de biomasse de 35 tonnes ?

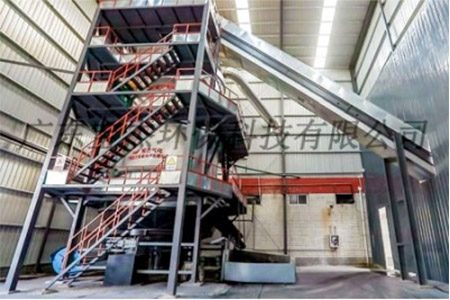

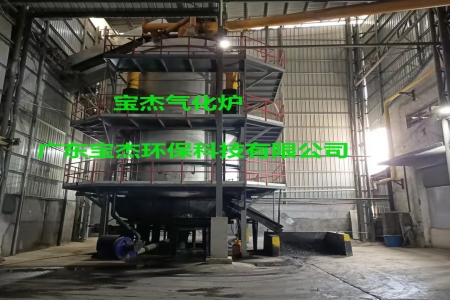

La gazéification de la biomasse est un processus qui convertit les matières organiques telles que le bois, les résidus agricoles ou autre biomasse en gaz de synthèse (gaz synthétique) , qui peut être utilisé pour la production d’électricité, le chauffage ou les processus industriels. UN Gazéificateur de biomasse de 35 tonnes est un système à grande échelle conçu pour des applications industrielles, capable de traiter quotidiennement des quantités importantes de biomasse. Bien que ces gazéificateurs soient très efficaces et respectueux de l'environnement, leur fonctionnement implique des considérations de sécurité importantes en raison de températures élevées, gaz combustibles et composants mécaniques .

Cet article fournit un guide complet sur le mesures de sécurité essentielles lors de l'exploitation d'un gazéifieur de biomasse de 35 tonnes , y compris la préparation du site, les protocoles opérationnels, la formation du personnel, la maintenance et les procédures d'urgence.

1. Comprendre les dangers de la gazéification de la biomasse

Avant de décrire les mesures de sécurité, il est important de comprendre les principaux risques associés à la gazéification de la biomasse :

1.1 Risque d'incendie et d'explosion

- La gazéification produit gaz de synthèse inflammable , qui contient de l'hydrogène, du monoxyde de carbone et du méthane.

- L'accumulation de gaz de synthèse dans des zones confinées ou des fuites peuvent conduire à des explosions.

- Les opérations à haute température augmentent le risque de allumage thermique .

1.2 Surfaces à haute température

- Les gazogènes fonctionnent à des températures allant de 700°C à 1 000°C dans les zones de réaction.

- Le contact avec des surfaces chaudes ou des scories fondues peut provoquer de graves brûlures.

1.3 Risques mécaniques

- Les systèmes à grande échelle comprennent convoyeurs d'alimentation, vis sans fin, turbines et unités d'épuration des gaz , ce qui peut présenter des risques d’enchevêtrement ou d’écrasement.

1.4 Exposition aux gaz toxiques

- Le gaz de synthèse contient monoxyde de carbone (CO) , qui est incolore, inodore et hautement toxique.

- Une mauvaise ventilation ou des fuites peuvent entraîner empoisonnement ou asphyxie .

1.5 Risques environnementaux

- La poussière et les fines particules de biomasse peuvent risques respiratoires .

- Le bruit des grands gazogènes peut nécessiter une protection auditive.

Comprendre ces dangers est essentiel pour mettre en œuvre mesures de sécurité robustes .

2. Préparation du site et sécurité de l'installation

L'emplacement et l'installation d'un gazogène de biomasse de 35 tonnes influencent considérablement la sécurité opérationnelle :

2.1 Ventilation adéquate

- Installererer des gazogènes dans les zones débit d'air adéquat pour éviter l'accumulation de gaz inflammables ou toxiques.

- Assurer bouches d'aération et systèmes d'épuration des gaz sont correctement conçus pour évacuer en toute sécurité les sous-produits du gaz de synthèse.

2.2 Infrastructure de sécurité incendie

- Equiper le site de extincteurs, couvertures anti-feu et systèmes de gicleurs automatiques .

- Maintenir sorties de secours et les voies d'accès pour le personnel.

- Évitez de stocker des matériaux inflammables à proximité du gazogène.

2.3 Intégrité structurelle

- Assurer that foundations can support the poids de l'unité de 35 tonnes et des équipements associés .

- Vérifiez que la tuyauterie, les conduits et les structures de support répondent normes de sécurité industrielle pour la pression et la température.

2.4 Signalisation et avertissements

- Marquer clairement zones à haute température, zones de gaz dangereux et points d'accès restreints .

- Install boutons d'arrêt d'urgence avec une signalisation visible.

3. Sécurité du personnel et formation

L’erreur humaine est un facteur majeur dans les incidents de gazogène. Complet équipement de formation et de protection sont indispensables :

3.1 Formation des opérateurs

- Les opérateurs doivent comprendre manipulation des matières premières de biomasse, systèmes de contrôle du gazogène, propriétés du gaz de synthèse et procédures d'urgence .

- Conduire exercices de sécurité réguliers en cas d'incendie, de fuite de gaz et de pannes mécaniques.

3.2 Équipement de protection individuelle (EPI)

- Les opérateurs doivent porter gants résistant à la chaleur, vêtements ignifuges, lunettes de sécurité et casques de sécurité .

- Une protection respiratoire, telle que masques à gaz ou filtres , est essentiel dans les zones où le gaz de synthèse ou la poussière peuvent s'accumuler.

- Des protections auditives doivent être utilisées dans les zones très bruyantes.

3.3 Accès restreint

- Seulement personnel formé doit faire fonctionner ou effectuer la maintenance du gazogène.

- Mettre en œuvre un système de verrouillage-étiquetage (LOTO) pour la maintenance, empêchant tout démarrage accidentel pendant l'entretien.

4. Mesures de sécurité opérationnelle

Le fonctionnement sûr d’un gazogène de biomasse de 35 tonnes implique une surveillance continue et le strict respect des protocoles :

4.1 Gestion des matières premières

- Utiliser biomasse sèche et uniforme pour réduire le risque de colmatage, de combustion inégale ou d’émissions incontrôlées.

- Évitez les matériaux avec humidité élevée ou corps étrangers , ce qui pourrait créer des étincelles ou des dommages mécaniques.

4.2 Contrôle de la température et de la pression

- Maintenir températures de la chambre de réaction dans les plages spécifiées par le fabricant.

- Moniteur niveaux de pression pour éviter les incidents de surpression.

- Utiliser automated sensors to trigger alarms or shutdowns in case of abnormal readings.

4.3 Surveillance des gaz

- Mesurer en continu la composition du gaz de synthèse et niveaux de monoxyde de carbone .

- Install détecteurs de fuites autour des gazoducs, des vannes et des zones de stockage.

4.4 Systèmes d'arrêt d'urgence

- Equiper le gazogène avec mécanismes d'arrêt automatiques et manuels .

- Assurer operators know how to dépressuriser et isoler le système en toute sécurité en cas d'urgence.

5. Sécurité de la maintenance et des inspections

La maintenance de routine est cruciale pour prévenir les accidents et maintenir l’efficacité :

5.1 Inspecterions programmées

- Inspect tuyauterie, vannes, brûleurs, filtres et systèmes d'alimentation régulièrement.

- Vérifiez les signes de usure, corrosion ou fuites .

5.2 Résidus de nettoyage et de manipulation

- Les gazogènes produisent cendres et scories , qui peut être chaud et chimiquement réactif.

- Utiliser outils et EPI résistants à la chaleur lors de l'élimination des résidus.

- Assurer residues are stored or disposed of safely to prevent spontaneous combustion.

5.3 Remplacement des composants

- Seulement pièces de rechange certifiées devrait être utilisé.

- Suivez les directives du fabricant pour garantir une installation et un alignement corrects.

6. Prévention des incendies et des explosions

Compte tenu de la nature combustible du gaz de synthèse, la prévention des incendies est essentielle :

- Contrôler les sources d'inflammation : Évitez les flammes nues, les étincelles ou les surfaces chaudes à proximité des sorties de gaz de synthèse.

- Mise à la terre et liaison : Évitez l'électricité statique qui pourrait enflammer la poussière ou le gaz.

- Soupapes de surpression : Assurer all vessels have soupapes de décharge correctement dimensionnées .

- Contrôles réguliers des fuites : Utiliser soap solutions, gas detectors, or ultrasonic leak detection tools.

7. Planification des interventions d'urgence

La préparation est essentielle pour minimiser les risques en cas d’incident :

7.1 Intervention en cas d'incendie

- Former le personnel sur utilisation d'extincteurs, voies d'évacuation et systèmes d'extinction d'incendie .

- Identifier points de rassemblement pour une évacuation en toute sécurité.

7.2 Intervention en cas de fuite de gaz

- Évacuez immédiatement le personnel si fuite de monoxyde de carbone ou de gaz de synthèse est détecté.

- Activer ventilation d'urgence et isoler le gazogène.

7.3 Réponse médicale

- Garder trousses de premiers secours et fournitures d'oxygène à proximité pour les incidents d'exposition.

- Assurer staff are trained in RCR et traitement en cas d'intoxication au CO .

7.4 Documentation et rapports

- Maintenir journaux d'incidents, audits de sécurité et rapports de conformité .

- Utiliser data to improve safety protocols and prevent recurrence.

8. Conformité réglementaire et meilleures pratiques

L’exploitation sécuritaire d’un gazogène de biomasse de 35 tonnes implique également le respect des normes nationales et internationales :

- Administration de la sécurité et de la santé au travail (OSHA) lignes directrices pour la sécurité industrielle.

- Réglementations locales en matière d'environnement et d'émissions pour garantir une manipulation sûre des sous-produits.

- Normes ISO 9001 et ISO 14001 pour les systèmes de gestion de la qualité et de l’environnement.

- Conduire audits de sécurité réguliers pour garantir le respect des exigences légales et du fabricant.

9. Avantages de mesures de sécurité appropriées

La mise en œuvre de ces mesures de sécurité présente de multiples avantages :

- Risque d’accident réduit : Protège les opérateurs et évite les dommages aux équipements.

- Efficacité améliorée : Les gazogènes bien entretenus fonctionnent de manière plus fluide et plus cohérente.

- Conformité réglementaire : Évite les amendes et les problèmes juridiques liés à la sécurité au travail.

- Durée de vie prolongée des équipements : Un fonctionnement et un entretien appropriés évitent une usure prématurée.

- Protection de l'environnement : Empêche les émissions involontaires, les fuites ou les incendies qui pourraient nuire aux zones environnantes.

10. Conclusion

Faire fonctionner un Gazéificateur de biomasse de 35 tonnes offre des avantages énergétiques et environnementaux significatifs, mais comporte des risques inhérents dus à températures élevées, gaz combustibles et composants mécaniques . Les mesures de sécurité essentielles comprennent :

- Préparation adéquate du site avec ventilation, suppression des incendies et intégrité structurelle.

- Formation complète du personnel et utilisation des équipements de protection individuelle (EPI).

- Protocoles opérationnels stricts pour la gestion des matières premières, la température et la surveillance des gaz.

- Entretien de routine, inspection et manipulation sécuritaire des résidus.

- Planification des interventions en cas d'incendie, d'explosion et d'urgence.

- Respect des normes réglementaires et des bonnes pratiques.

En suivant ces mesures de sécurité, les opérateurs industriels peuvent garantir Gazéification de la biomasse efficace, fiable et sûre , protégeant le personnel, les équipements et l’environnement. La sécurité n'est pas seulement une exigence légale : c'est un élément essentiel de la production d'énergie durable et d'une exploitation industrielle responsable.

Liens rapides

Contactez-nous

Tél: +86 0769-82928980

Tél: +86 0769-82928980 Fax: [email protected]

Fax: [email protected] E-mail: [email protected]

E-mail: [email protected] Adresse de la Société: Bâtiment de la Chambre de Commerce de Dalang, n° 288 Route du Sud de Yinlang, Ville de Dalang, Ville de Dongguan 13333, Chine

Adresse de la Société: Bâtiment de la Chambre de Commerce de Dalang, n° 288 Route du Sud de Yinlang, Ville de Dalang, Ville de Dongguan 13333, Chine Adresse de l’Usine:

Côté Ouest de la Route Centre et Côté Sud de la Route Zhongyuan à Hongcaoyuan, Ville de Hongcao, District Urbain de Shanwei

Adresse de l’Usine:

Côté Ouest de la Route Centre et Côté Sud de la Route Zhongyuan à Hongcaoyuan, Ville de Hongcao, District Urbain de Shanwei

Copyright© 2022 Guangdong Bao Jie Technology Co., Ltd.All Rights Reserved.

FR

FR